Usinage 3D - Découverte

1 - Qu'appelle-t-on Usinage 3D dans CamBam ?

Les opérations comme les contours et les poches sont appelées opérations en 2.5D, car l'usinage peut suivre une forme 2D (plan XY) mais sans variation de la profondeur en Z en dehors des incréments de passe ; on ne peut donc faire que des formes à fond plat, basées sur un contour 2D.

En usinage 3D, l'outil peut suivre une variation de hauteur en Z d'un objet 3D ce qui va donc permettre d'usiner des formes comme des pentes, des dômes et toutes formes non plates.

Dans le cas de CamBam, un usinage 3D implique obligatoirement l'utilisation d'un objet 3D (format .stl ou .3ds) comme base de l'opération d'usinage 3D.

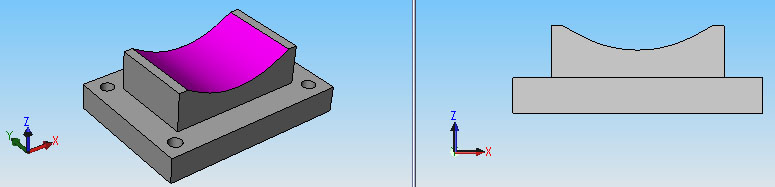

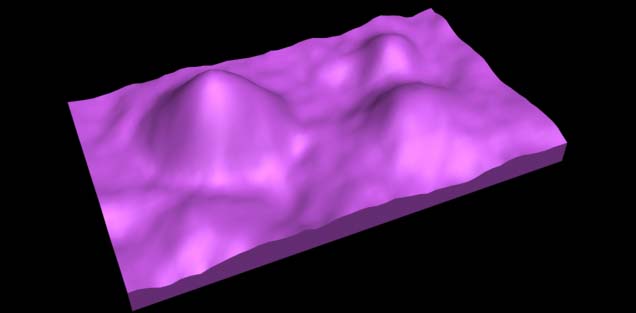

Par exemple, la partie en violet de cette pièce devra être usinée en usinage 3D car les autres modes d'usinage ne permettraient pas de générer une courbure en Z.

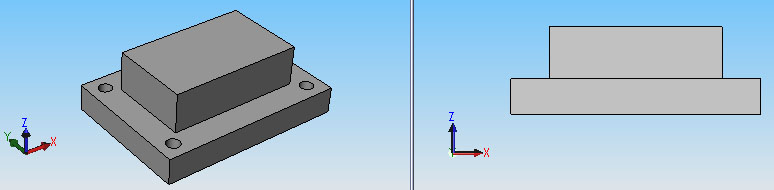

Il est possible de restreindre la zone à usiner en 3D à l'aide de polylignes 2D servant de limites. Dans le cas de la pièce ci-dessus, on utiliserait donc les opérations habituelles de contour, poche et perçage pour obtenir la forme de base comme ci-dessous,

puis viendraient une ou plusieurs opérations d'usinage 3D pour usiner la partie en violet en restreignant la zone à usiner en XY à une zone couvrant à peut prêt la surface supérieure de la pièce.

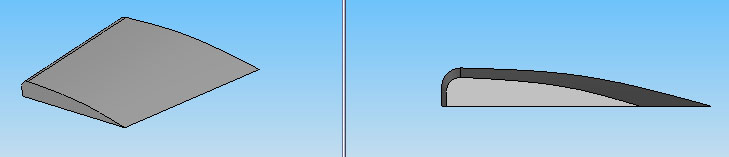

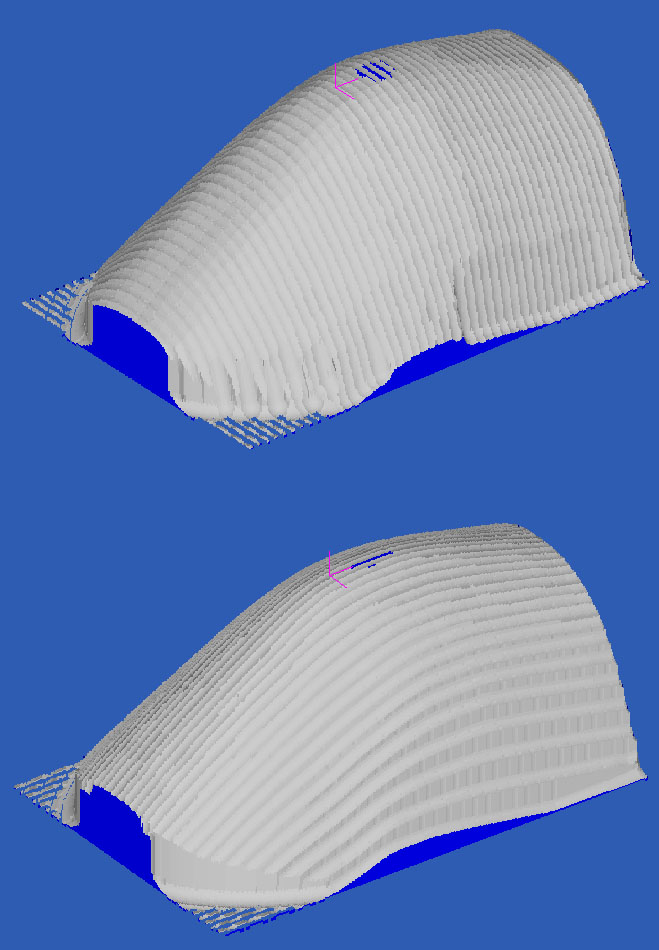

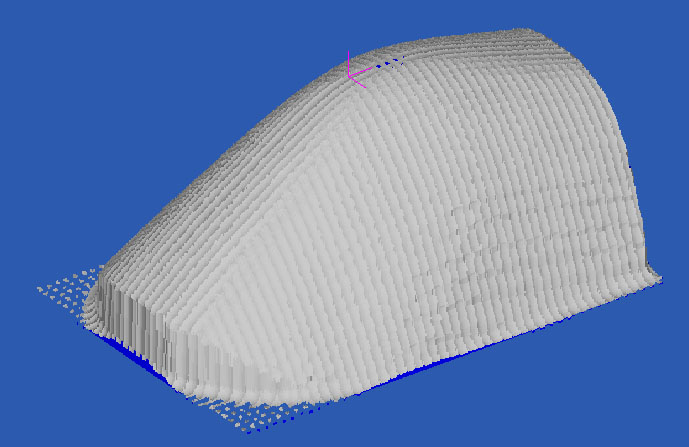

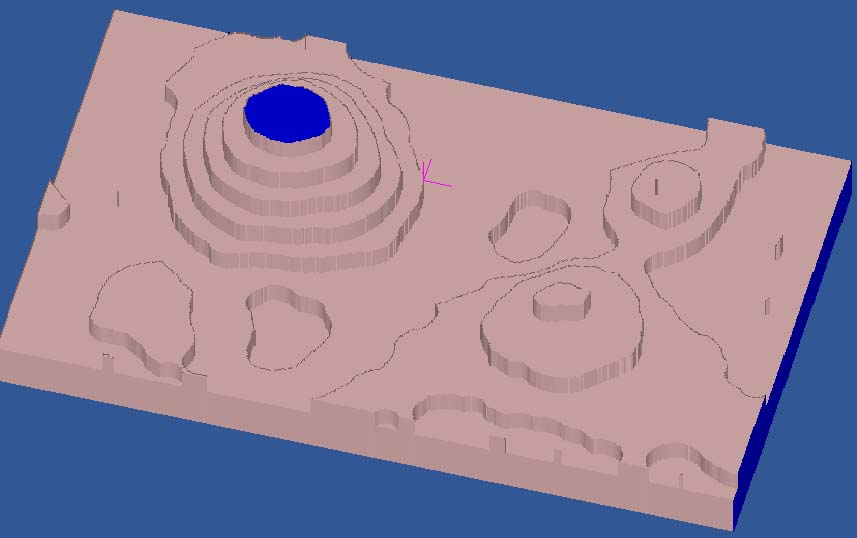

Au contraire, des pièces comme ci-dessous, nécessiteraient d'être entièrement faites en usinage 3D.

2 - Principes de fonctionnement de l'usinage 3D

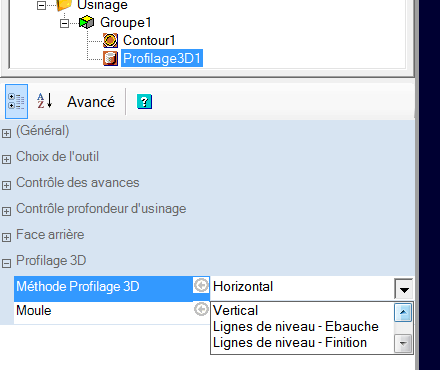

Une opération d'usinage 3D dans CamBam peut utiliser 2 principes de fonctionnement très différents et ayant chacun leurs avantages et leurs inconvénients, mais également leur limites en fonction de la forme de la pièce à usiner.

Ces 2 modes d'usinage sont appelés mode balayage (horizontal ou vertical) et mode lignes de niveau (ébauche ou finition)

L'obtention de bons résultats en terme de précision de rapidité et d'état de surface dépendra en grande partie d'un choix judicieux entre ces 2 types de modes d'usinage suivant la forme de la pièce.

Souvent les deux modes devront être utilisés sur une même pièce pour obtenir le meilleur résultat possible dans le temps le plus court possible.

3 - Usinage par balayage

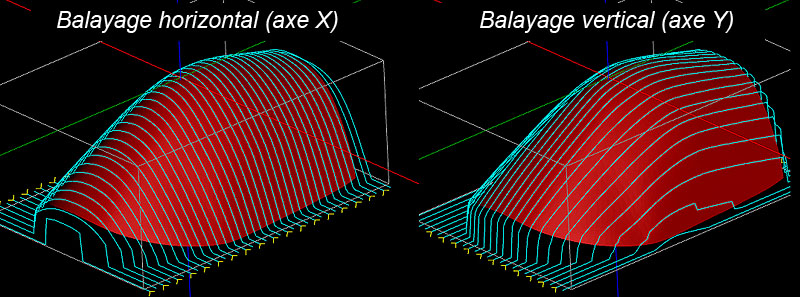

Le principe est simple, la machine effectue un balayage horizontal ou vertical de la pièce et l'outil monte et descend (axe Z) pour suivre la surface de l'objet 3D.

Les paramètres qui influencent la qualité de restitution du modèle.

Le recouvrement:

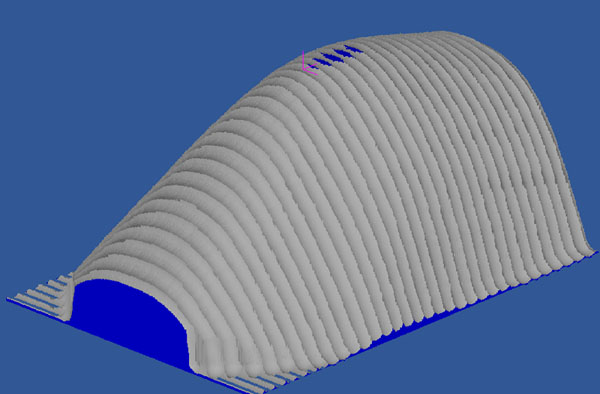

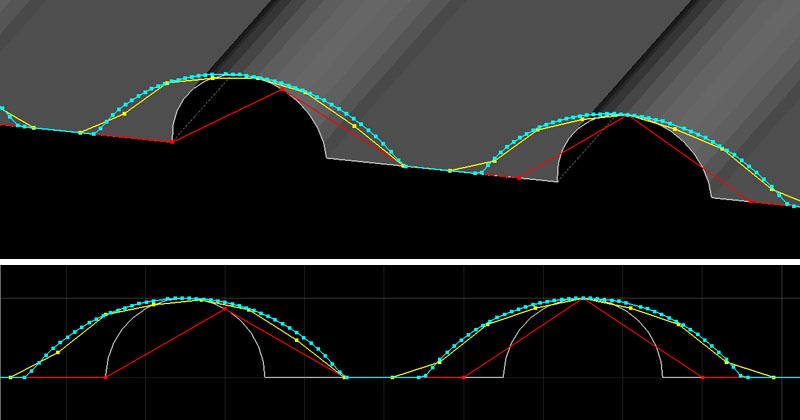

La distance latérale entre les passes est donnée par la propriété Recouvrement de l'opération d'usinage ; ici elle est de 0.6, soit 60% du diamètre de l'outil utilisé (fraise de 3mm hémisphérique ;la pièce fait 40x60x26 mm)

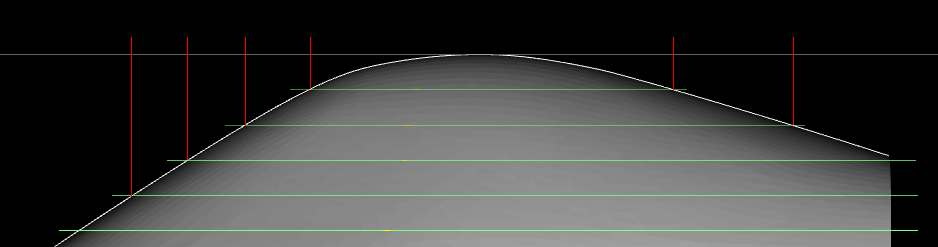

le résultat en simulation (balayage horizontal)

Pour obtenir un meilleur résultat, tant en état de surface qu'en précision de suivi du modèle sur l'axe perpendiculaire au sens de balayage, on peut utiliser un Recouvrement plus faible ; sur les images suivantes, il est de 0.2. Comme j'utilise une fraise de 3mm, cela fait donc 0.2x3 = 0.6mm entre les passes.

Notez aussi, comme on peut le voir sur l'image suivante, que le sens de balayage par rapport à la pente de la pièce à également une grande influence sur le résultat.

en bas, le fait que la trajectoire de la fraise soit pratiquement parallèle au plan d'une forte pente donne des escaliers très marqués sur cette partie de la pièce (recouvrement = 0.4 dans les 2 cas)

et enfin, un double balayage horizontal + vertical, toujours avec un recouvrement de 0.4 (2 opérations séparées, identiques excepté l'orientation du balayage)

La résolution

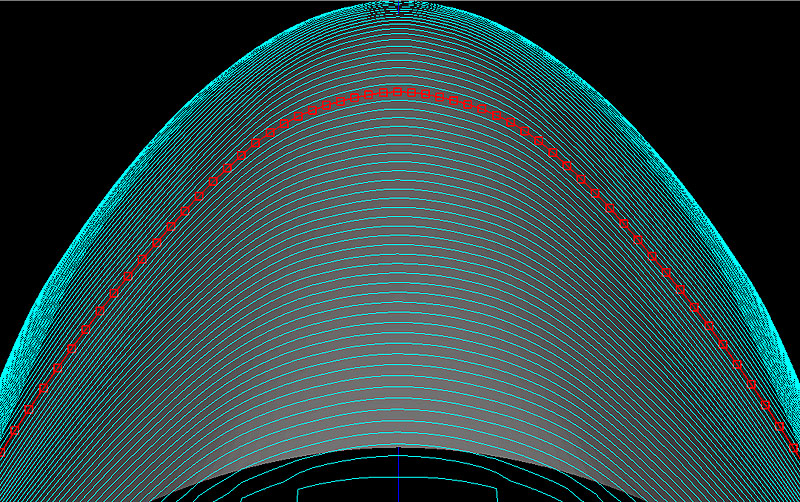

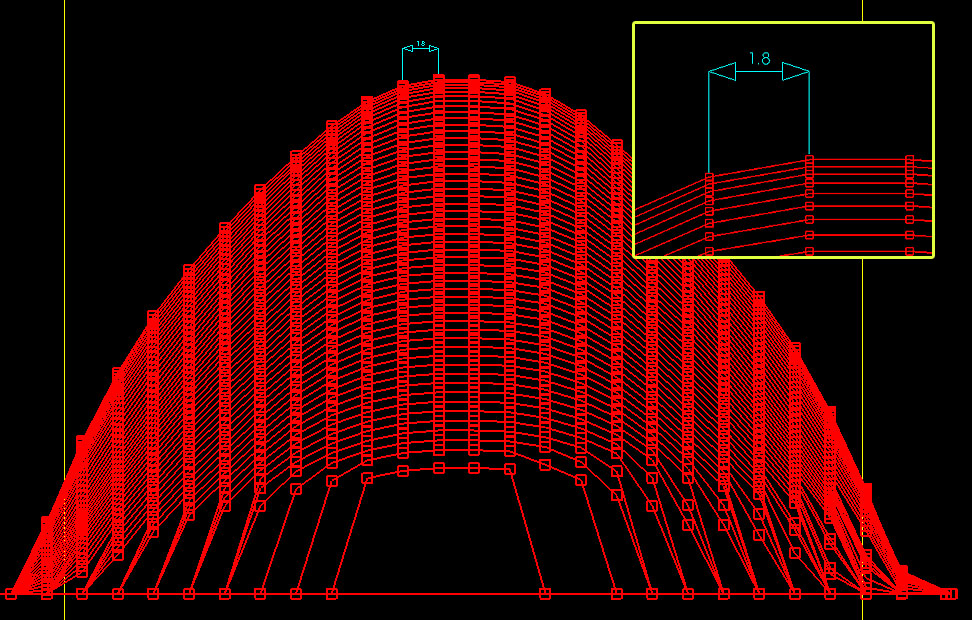

Les parcours d'outil que l'on voit sur l'affichage de CamBam ne sont en fait rien d'autre que des polylignes, composées d'un certain nombre de segments droits.

Sur l'image suivante, on voit un des parcours que j'ai convertis en polyligne ; chaque carré rouge est un point de la polyligne qui délimite un segment. Lors de la création du Gcode chaque segment sera convertis en une ligne de Gcode. On comprends pourquoi les Gcode d'usinage 3D sont généralement volumineux !

Comme pour le Recouvrement, la Résolution va donc déterminer la précision de suivi de la forme, mais cette fois ci dans le sens du balayage.

La résolution est également exprimée en fraction du diamètre de l'outil ; ici après conversion des parcours d'outil en polyligne, on voit le résultat avec une résolution de 0.6 et une fraise de 3mm, soit une résolution de 1.8mm.

Pour créer un parcours, CamBam va donc effectuer une mesure de hauteur de la forme 3D tous les 1.8mm le long de la trajectoire de balayage.

L'image suivante montre ce principe ; on voit bien que tous les "nœuds" de chaque parcours converti en polyligne sont alignés avec une "grille" d'un pas de 1.8mm correspondant à la résolution demandée. Dans le cas de zones plates, CamBam optimisera le parcours en supprimant les nœuds inutiles.

Un autre exemple qui donne une idée de l'influence de la résolution.

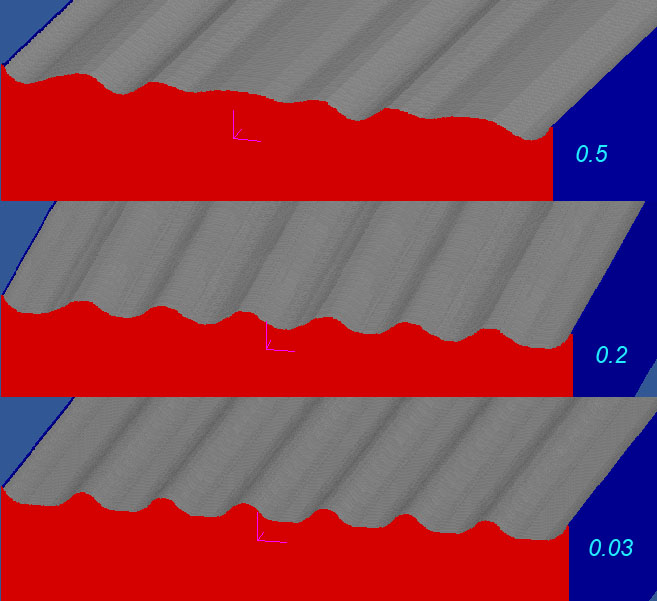

les bossages de cette pièce font 2mm de diamètre, et voici les parcours d'outil obtenus en fonction de la résolution (toujours avec une fraise hémisphérique de 3mm).

en bleu clair, le parcours d'outil avec une résolution de 0.03 (soit un écartement horizontal de 0.09mm avec une fraise de 3mm), en jaune avec une résolution de 0.2, et en rouge avec une résolution de 0.5

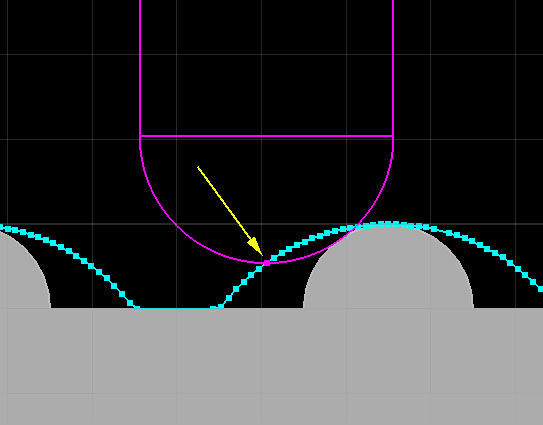

Le fait que même le parcours en bleu ne suive pas la forme est bien sûr normal, le parcours tient compte de la forme de l'outil. Le parcours représente le bout de la fraise en son centre comme indiqué par la flèche sur l'image suivante.

les résultats en simulation pour ces 3 réglages de résolution avec toujours une fraise de 3.

Cela nous montre que si la résolution est insuffisante, des détails de la pièce seront "gommés" car le parcours n'aura pas assez de points de flexion pour épouser la forme au mieux.

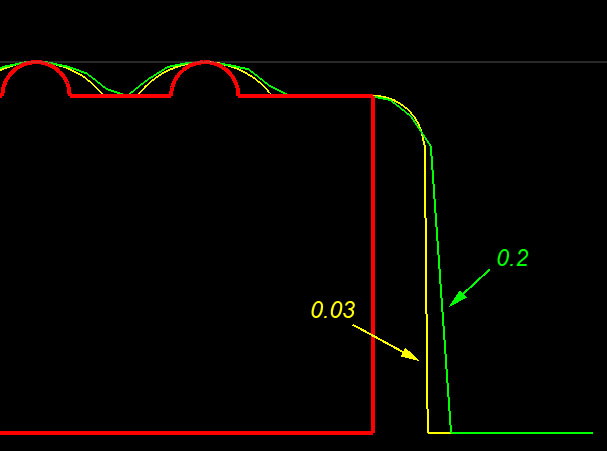

Un autre inconvénient d'une résolution insuffisante sera la détection d'une surface presque verticale ; plus la résolution sera faible et plus les flancs verticaux auront une pente au lieu d'un flanc vertical. C'est inévitable, la pente sera directement liée à l'écartement horizontal des points formant un segment de polyligne constituant le parcours d'outil ; cet écartement étant lui même donné par la résolution.

Le mode par balayage n'est donc pas très à l'aise avec les formes ayant des flancs presque verticaux.

Ebauche et finition en mode balayage

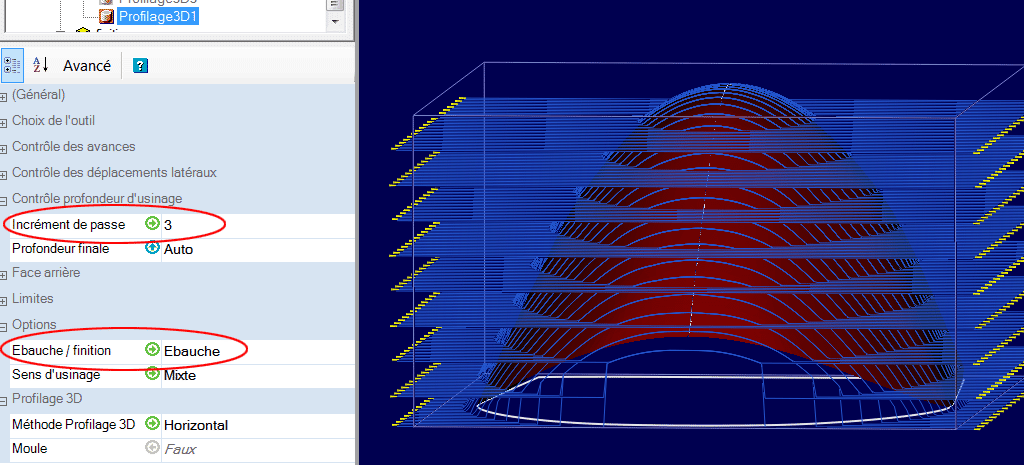

En mode balayage, si la propriété Ebauche/Finition est mis sur Finition, une seule passe à la profondeur maxi sera faite, comme sur les images précédentes de la verrière. Si ce paramètre est mis sur Ebauche, la valeur de Incrément de passe sera utilisée et le modèle sera usiné en plusieurs niveaux.

4 – Usinage par lignes de niveau

Ce mode d'usinage 3D permet d'utiliser un mode ébauche et un mode finition ; ces 2 modes ont un comportement un peu différent même s'ils sont basés sur le même principe de fonctionnement.

En mode ligne de niveau, la pièce est "tranchée" horizontalement à chaque incrément de passe, et la fraise usine l'équivalent d'un contour (finition) ou d'une poche (ébauche) à différents niveaux ; il n'y a donc pas de déplacement en Z simultanément aux mouvements en XY. C'est en fait un peu le même principe que l'impression 3D.

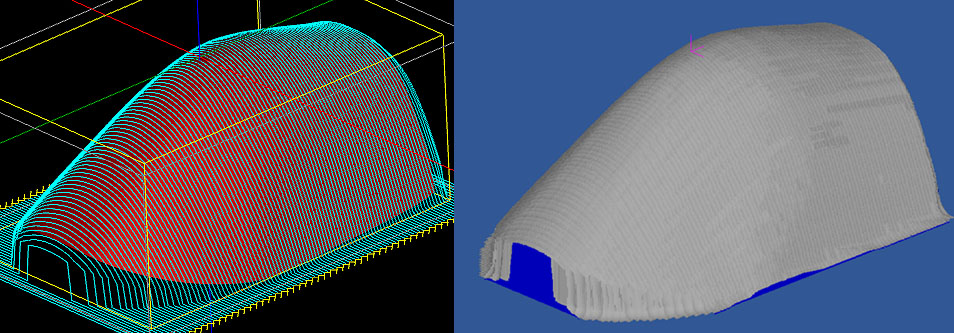

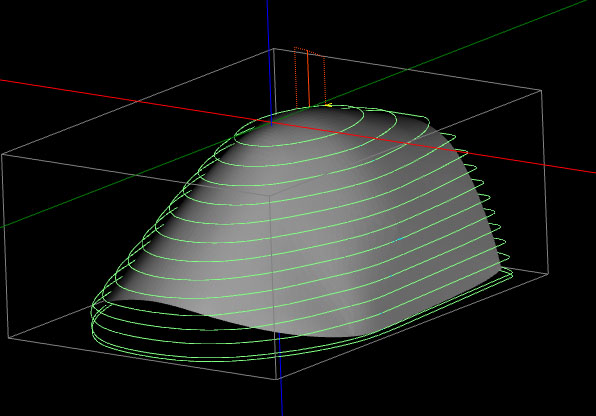

Un exemple de la même pièce avec des parcours d'outil en mode Ligne de niveau - finition

Dans le cas présent, l'écartement vertical entre les passes sera donné par l'incrément de passe.

Cette opération fonctionne comme une opération de contour, mais chaque niveau d'usinage à son propre contour défini par la forme de l'objet 3D au niveau en cours. Ici l'incrément de passe est de 2mm et comme on peut le voir le résultat est très différent du mode par balayage.

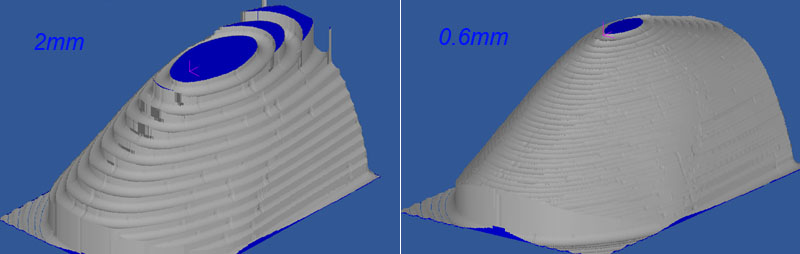

Sur la simulation suivante on voit l'impact de l'incrément de passe sur le résultat ; à gauche 2mm, à droite 0.6mm (fraise hémisphérique Ø3)

L'incrément de passe est donc le pendant du recouvrement en mode balayage, c'est lui qui déterminera le fini de la pièce.

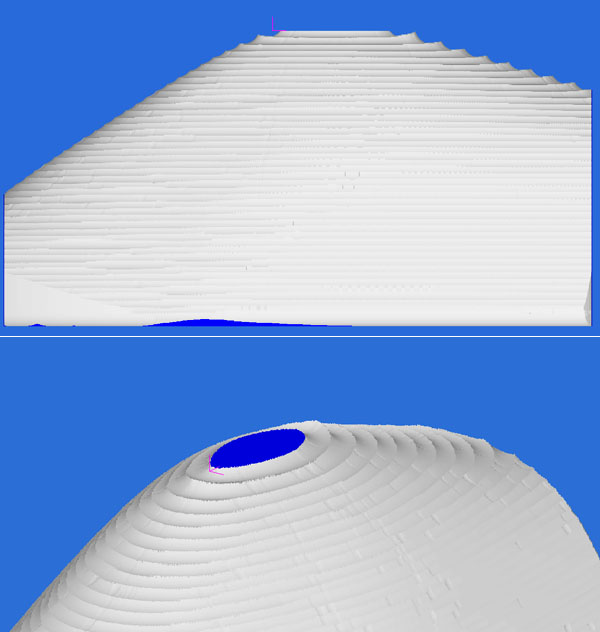

sur les images suivantes, ont peut également constater l'influence de la pente de la pièce sur le résultat obtenu et se rendre compte qu'à l'inverse du mode par balayage qui n'est pas à l'aise avec les surface verticales, ici c'est les surfaces peu inclinées par rapport à l'horizontale qui posent problème.

A droite de la pièce, il faudrait un incrément de passe plus faible pour lisser la pièce, et le dessus, presque horizontal, est impossible à faire avec cette méthode à moins d'utiliser un incrément de passe extrêmement faible. (mais il restera toujours un "téton")

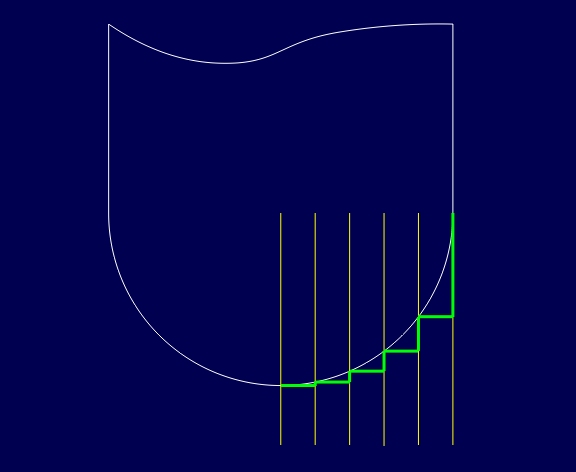

Sur l'image suivante on comprend bien la raison de ce résultat ; plus la pente est faible et plus les parcours sont écartés sur le plan horizontal, jusqu'à disparaître en cas de zone totalement plane.

Dans le mode ligne de niveau - finition, la résolution à une signification différente du mode par balayage ; elle détermine quelle sera le niveau de précision de la courbure de l'outil hémisphérique qui sera utilisé pour calculer la compensation des parcours.

La formule utilisée est la suivante:

Nombre de points de mesure sur le rayon de courbure de la fraise = 1/résolution

Une résolution de 0.2 donnera donc 1/0.2 = 5 points de mesure au rayon sur la partie arrondie de la fraise, donc 10 sur la totalité de la courbure du bout de l'outil.

Ces points de mesure ne sont pas répartis uniformément sur la partie courbe, mais sur le rayon et sont ensuite projetés sur la courbure. L'approximation de la forme de la fraise aura l'apparence de la ligne verte de l'image ci-dessous. Dans tous les cas, l'erreur d'approximation aura pour effet de laisser d'avantage de matière, plutôt que d'en enlever trop.

En pratique, plus le diamètre de la fraise est important, plus il est souhaitable d'augmenter la résolution pour avoir une bonne précision de suivi du modèle 3D, mais attention, cela augmente considérablement le temps de calcul des parcours d'outil.

Le mode Ligne de niveau ébauche

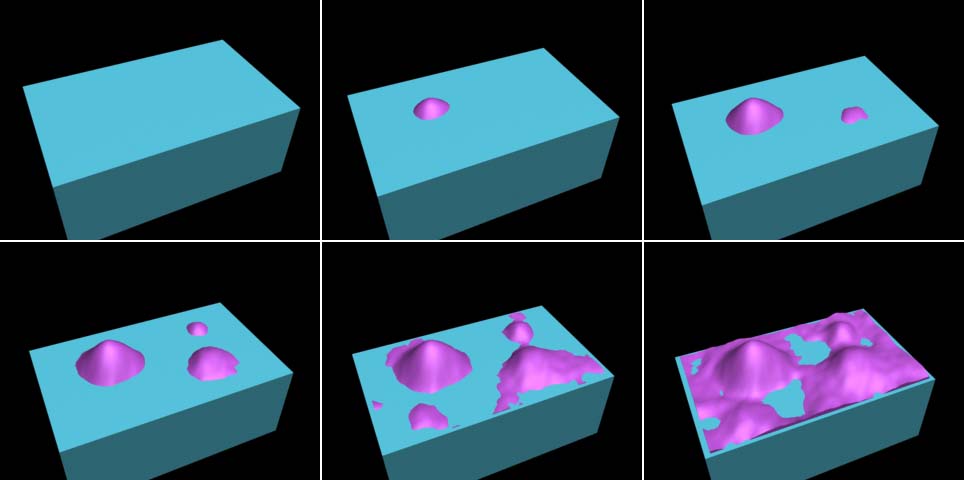

Comme en mode finition, le mode ébauche va trancher la pièce horizontalement à chaque niveau d'usinage, mais au lieu de se contenter de faire le contour, il vas effectuer l'équivalent d'un usinage de poche délimité par cette ligne de niveau.

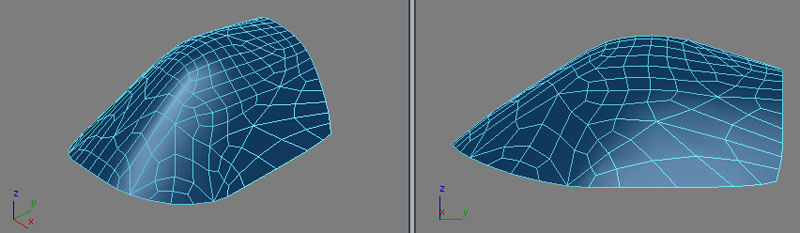

voici la pièce à usiner.

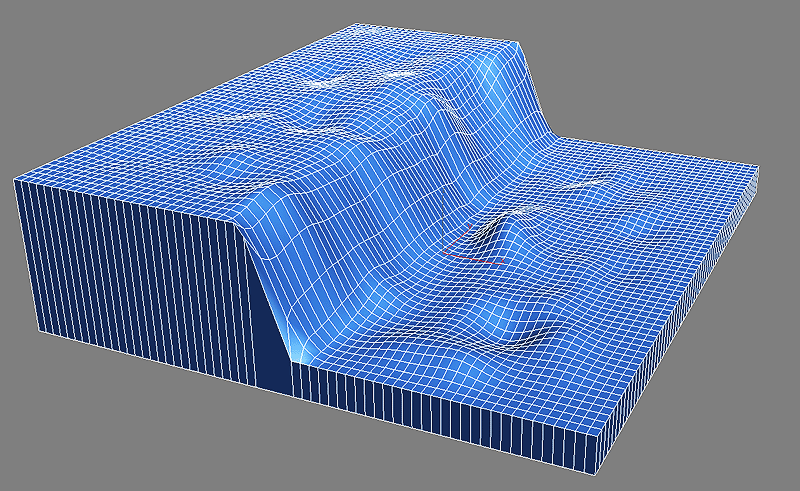

Dans les images qui suivent, il faut imaginer que la pièce est dans l'eau et que l'on fait baisser le niveau par palier (palier = incrément de passe). Tout ce qui reste en bleu sera usiné pour chaque niveau.

L'image suivante montre le résultat obtenu avec un incrément de passe de 3mm et un outil de 4mm.

une vidéo montrant les différents parcours dans CamBam.

Comme on le voit sur l'image, l'usinage produit une forme en escaliers dont la hauteur des "marches" dépend de l'incrément de passe et le fond des "poches" n'a aucune courbure.

L'intérêt de ce mode d'ébauche est principalement dût au fait que pour certaines formes 3D, il permet une ébauche plus rapide que le mode par balayage, mais plus approximative. Il ne gère pas les outils hémisphériques mais uniquement les fraises cylindriques. (pas de compensation de la forme de l'outil) mais ce n'est pas un problème car si on veux une ébauche rapide, l'utilisation d'une fraise hémisphérique n'est pas recommandée (avance par dents plus faible sur une hémisphérique que sur une cylindrique)

En général, on fait une ébauche en ligne de niveau si la géométrie de la pièce s'y prête, puis une finition en mode balayage en une seule passe. Bien sûr, dans l'opération d'ébauche, on laissera une surépaisseur de matière pour la finition.

Intérêt d'une ébauche en ligne de niveau par rapport à une ébauche par balayage.

Dans certain cas, il est possible d'accélérer la phase d'ébauche si la pièce à une configuration qui s'y prête en utilisant le mode d'ébauche en lignes de niveau.

Nous allons prendre cette pièce comme exemple

L'animation suivante permet de bien voir les différents niveaux d'usinage en mode par balayage.

On peut voir qu'a chaque niveau d'usinage, l'outil repasse sur la partie gauche de la pièce, qui est pourtant déjà à la cote finie dés la première passe, ce qui fait perdre inutilement du temps.

Au contraire, une ébauche en ligne de niveau effectuera une série de poches plus économe en temps d'usinage.

Sur l'exemple donné, avec la même profondeur de passe, le même écartement de passes (recouvrement) et bien sûr la même vitesse d'avance, l'ébauche est faite en 29:45s en mode balayage et en seulement 15:41s en mode lignes de niveau.

Une ébauche en lignes de niveau sur la même pièce.

Bien sûr, ici il s'agit d'un cas d'école ; il serait facile de restreindre l'usinage à la zone "basse" à l'aide d'une polyligne définissant la limite de la zone d'usinage. (section Limites, Méthode: Forme sélectionnée), mais souvent, sur une vraie pièce il peut y avoir plusieurs zones différentes ayants des dénivelés différents, et il est plus simple dans ce cas d'ébaucher à l'aide de la méthode lignes de niveau.

5 - Finition: lignes de niveau ou balayage ?

à finir, merci de patienter ...